塑性加工 - 冷間鍛造・圧造 TECH-

NO-

LOGY

精密さとスピード、

冷間鍛造と圧造が生む品質。

ニッシンテクニスの冷間鍛造・圧造は、金型に合わせた自由度の高い形状を実現できることが強みであり、圧造は高精度な形状維持と強度を確保する点が特徴です。さらに、切削と塑性加工の組み合わせにより付加価値を提供し、自社での刃物・治具の内製化で効率的な生産工程を実現。少量から大量生産まで柔軟に対応し、品質保証システムを通じて高品質かつコストパフォーマンスの高い製品を提供します。

金属を常温で成形するため、熱による材料の変質がなく、寸法精度や表面仕上げが優れている点が特徴です。また、常温加工のため材料の強度が増し、加工後の部品が高い耐久性を持つことも利点です。冷間圧造は、同様に常温で高圧力を加えることで、形状を精密に保ちながら、大量生産にも適しています。これにより、加工後の追加処理が最小限で済む効率的な生産が可能となります。

冷間鍛造・圧造のメリット MERIT

-

01 冷間鍛造のメリット

01 冷間鍛造のメリット冷間鍛造は、プレスによる垂直方向の加工で、材料に均一な力を加えるため、高精度かつ強度の高い製品を効率的に生産できます。特に板材や異形材の加工に適しており、材料の無駄を減らすことが可能です。圧造(横型鍛造)と比較すると、丸物の加工に適した圧造よりも、冷間鍛造は複雑な形状を高精度で成形する点が優れています。

-

02 冷間圧造のメリット

02 冷間圧造のメリット圧造(横型鍛造)のメリットは、横方向からの圧力を加えることで、生産スピードが非常に速く、丸物や円柱形の製品に適している点です。多段式の工程を用いることで、連続的な加工が可能となり、大量生産に向いています。また、製品の寸法精度が高く、効率的な生産が実現できるため、コスト削減にも貢献します。

冷間鍛造・圧造の種類 TYPES

冷間鍛造・圧造の種類

冷間鍛造は、板材や異形材の加工に適し、特に複雑な形状や精密な寸法管理が求められる製品に向いています。一方、圧造は丸物や円柱形の加工に優れ、多段式工程を使うことで工程を増やし、複雑な形状の生産が可能です。冷間鍛造は高精度な成形に強みがあり、圧造は生産スピードと効率に優れているため、それぞれの特性に応じた製品に適用されます。

-

板材の加工

板材の加工 -

丸物の加工

丸物の加工

冷間鍛造・圧造の製品事例 PRODUCTs

冷間鍛造の事例として、シートベルト部品の「ホルダー」やステアリングロック部品の

「ロックバー」が挙げられます。これらは複雑な形状と高い精度が求められる部品です。圧造(横型鍛造)では、動力伝達装置に使われる「ウォームシャフト」など、丸物や円柱形の部品が代表例で、連続的な大量生産が可能な製品に適しています。

冷間鍛造・圧造加工の設備紹介 設備紹介

-

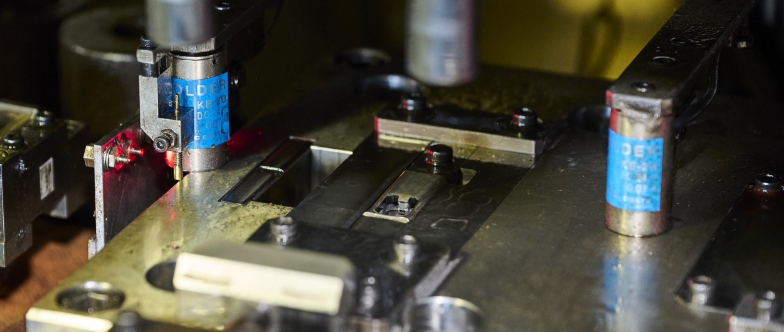

冷間鍛造プレス機

金属を常温で高圧成形し、高強度な部品を効率的に加工します。

-

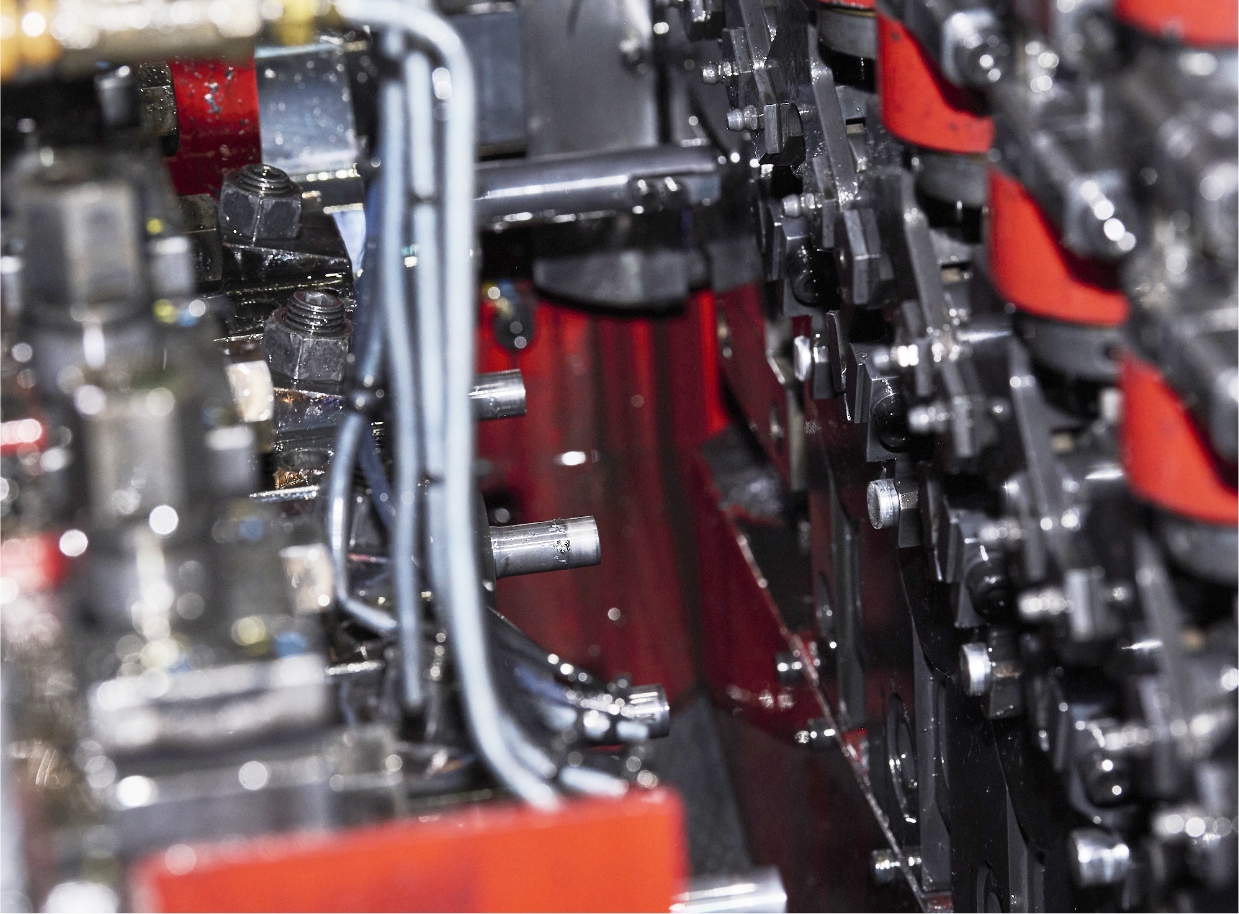

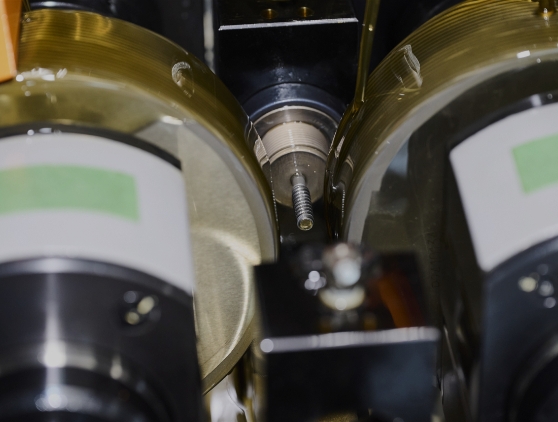

多段式圧造機

複数の工程で金属を連続成形し、複雑な形状の部品を効率的に製造します。

そのほか塑性加工技術

-

Rolling 転造

Rolling 転造無駄を省き、強度を高める。ニッシンテクニスの転造技術 ニッシンテクニスの切削力