T6アルミ鍛造プロジェクト - 概要

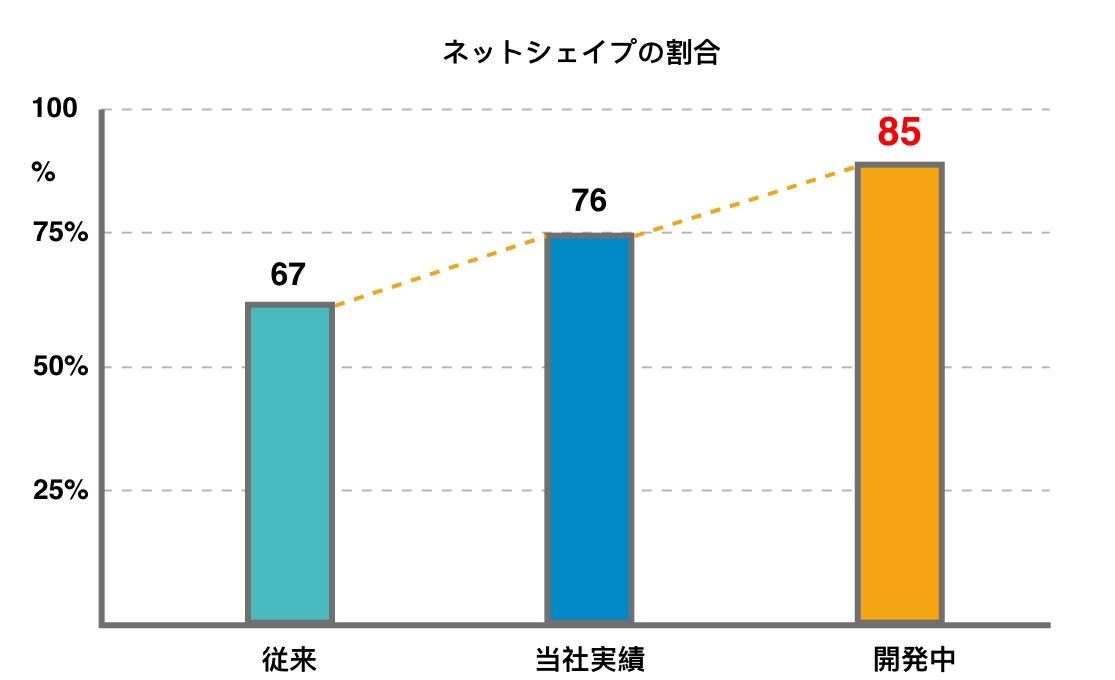

この取り組みでは、T6アルミニウム材を用いた部品生産でネットシェイプ率を67%から85%に向上させ、生産効率を改善しました。従来の縦型プレス製造を効率的なフォーマー鍛造技術に移行することで、月産240万個を達成し、廃材削減やコスト削減が実現しました。また、複雑な形状の成形が可能になり、材料の無駄を抑えながら品質向上にも寄与しました。

2024.10.31 ■技術紹介

課題

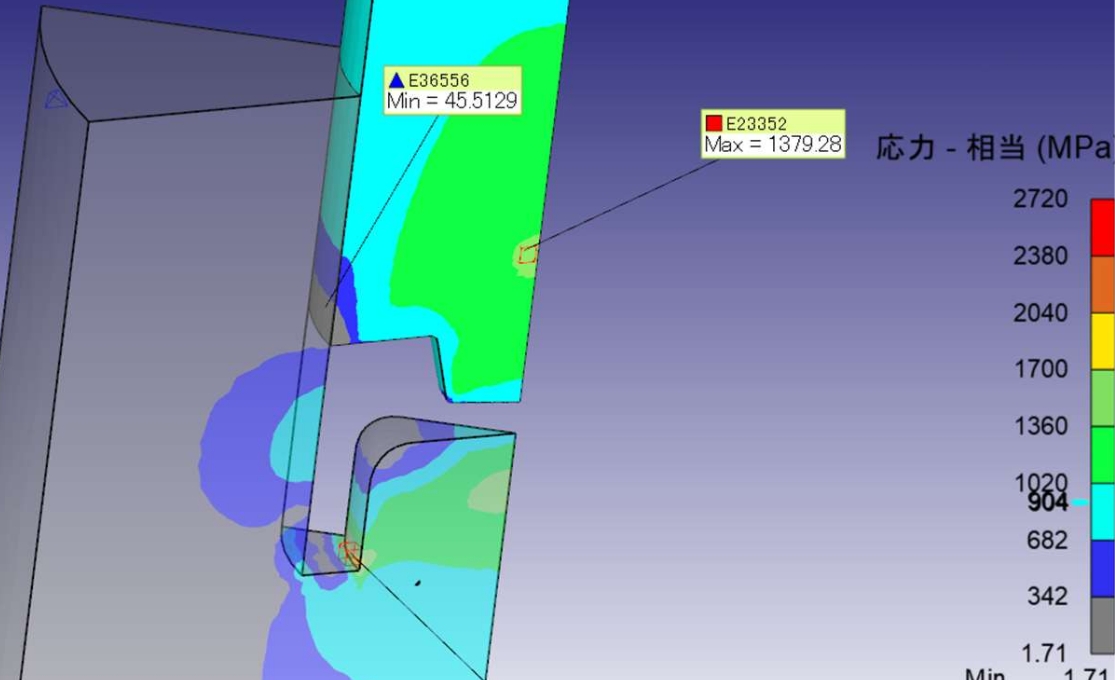

フォーマーで複雑な形状を成形するには、金型への負荷が大きく、早期破損が発生しやすいため、コスト面での課題となっていました。

また、縦型プレスで優位性のある工法からフォーマーに移行したため、金型構造を大幅に変更する必要がありました。

解決案

金型の早期破損を解決するため、CAE解析を活用し、応力集中を回避する工程設計に変更しました。

これにより、金型の寿命を6倍に延ばすことができました。

また、縦型プレスでしか行えなかった加工をフォーマーでも可能にするため、金型構造を改良し、生産性を向上させました。

このフォーマー鍛造技術を活用することで、ニアネットシェイプ率を向上させ、材料費の削減と作業効率の改善を実現しました。

ポイント 1. ネットシェイプ率の向上

67%から85%に向上させ、材料のムダと後工程の加工を低減

2. 金型寿命の延命

CAE解析により、金型寿命を6倍に延ばし、金型費を低減

3. 縦型プレスからフォーマーへの移行

より生産効率の良いフォーマーで生産可能になる金型構造を開発し、生産性を向上